1) Les moyens naturels:

La neige et la glace furent longtemps les seules sources de froid. Des romains à leur époque, récupéraient la neige des montagnes pour le refroidissement de leurs boissons et la confection de sorbets.

Une autre méthode utilisée par les chinois et les égyptiens consistait à placer le soir des récipients peu profonds contenant une faible quantité d’eau. L’évaporation à la surface de l’eau suffisait pour solidifier le restant d’eau. Le matin, il subsistait une fine couche de glace qui était utilisée dans la journée.

A ces époques, seuls quelques caves et galeries souterraines, ainsi que de multiples cavernes permettaient la conservation éphémère de la glace.

2) Les mélanges réfrigérants:

En 1685, le physicien français LAHIRE obtint de la glace artificiellement en refroidissant de l’eau par un mélange sels/ammoniac. D’autres mélanges eutectiques permettent d’atteindre des températures basses sans effort mécanique(ex: eau + chlorure de calcium -55°C ou eau + chlorure de potassium -11°C).

Ce même procédé est utilisé sur les routes en hivers pour éviter le verglas.

3) La fusion d’un solide:

C’est un système fréquemment employé. L’on fait refroidir des denrées en les mettant dans un conteneur rempli de glace. Le phénomène de fusion de la glace va enlever de la chaleur aux denrées pour permettre leur conservation. Cette fusion se fait à température constante.

La neige et la glace furent longtemps les seules sources de froid. Des romains à leur époque, récupéraient la neige des montagnes pour le refroidissement de leurs boissons et la confection de sorbets.

Une autre méthode utilisée par les chinois et les égyptiens consistait à placer le soir des récipients peu profonds contenant une faible quantité d’eau. L’évaporation à la surface de l’eau suffisait pour solidifier le restant d’eau. Le matin, il subsistait une fine couche de glace qui était utilisée dans la journée.

A ces époques, seuls quelques caves et galeries souterraines, ainsi que de multiples cavernes permettaient la conservation éphémère de la glace.

2) Les mélanges réfrigérants:

En 1685, le physicien français LAHIRE obtint de la glace artificiellement en refroidissant de l’eau par un mélange sels/ammoniac. D’autres mélanges eutectiques permettent d’atteindre des températures basses sans effort mécanique(ex: eau + chlorure de calcium -55°C ou eau + chlorure de potassium -11°C).

Ce même procédé est utilisé sur les routes en hivers pour éviter le verglas.

3) La fusion d’un solide:

C’est un système fréquemment employé. L’on fait refroidir des denrées en les mettant dans un conteneur rempli de glace. Le phénomène de fusion de la glace va enlever de la chaleur aux denrées pour permettre leur conservation. Cette fusion se fait à température constante.

En passant de l’état solide à l’état liquide, la glace absorbe une quantité de chaleur déterminée, dite chaleur latente de fusion, égale à 80 kcal par kg de glace. Cette chaleur était empruntée aux produits enfermés.

4) La détente d’un gaz comprimé:

Lorsqu’un gaz est comprimé il absorbe de la chaleur, lors de la détente il la restitue.

Ce procédé ne peut être intéressant s’il est utilisé isolément, par contre accompagné d’un autre principe de production de froid, il permet d’atteindre de très basses températures (l’air liquide est obtenu ainsi à une température de -183°C).

5) La machine à absorption:

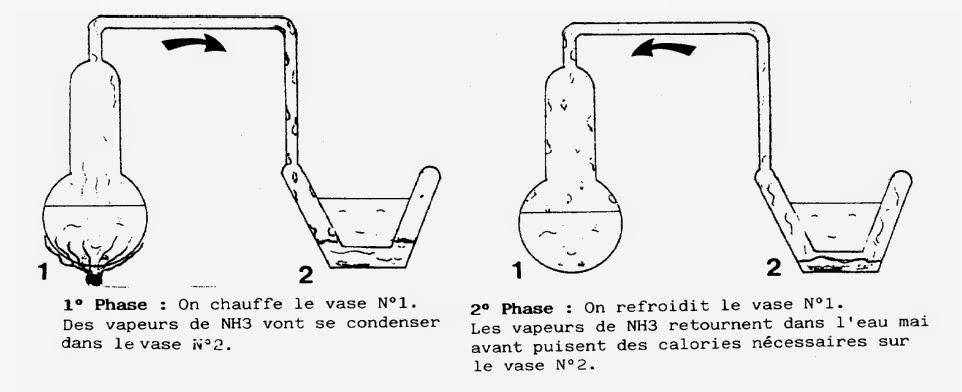

En 1862, Ferdinand CARRE construit une machine qui utilise la propriété de l’ammoniac de se dissoudre dans l’eau froide. Le fonctionnement de la machine de CARRE peut se décrire succinctement:

Deux vases sont reliés entre eux par une canalisation.

Le premier contient un mélange eau + ammoniac. Lorsqu’il est chauffé modérément, seul des vapeurs d’ammoniac s’en échappent pour se condenser dans le second vase. Si l’on refroidit le premier vase, l’ammoniac voudra y retourner pour s’y dissoudre. Il lui faudra avant trouver une quantité de chaleur suffisante à sa vaporisation. Ce sont des denrées sur le second vase qui fourniront l’apport calorifique nécessaire.

6) La sublimation d’un solide:

Certains solides en présence de chaleur peuvent se vaporiser sans passer par l’état liquide. Ce principe utilisé aussi pour produire du froid, à les avantages de ne pas dépendre de machineries et de ne pas laisser de résidu liquide. Par contre les vapeurs n’étant pas récupérées puis recyclées, font de ce principe un procédé coûteux et ponctuel.

7) La détente et évaporation d’un liquide:

Charles TELLIER surnommé le père du froid, invente en 1868 la première machine frigorifique à compression. Ceci est le principe le plus utilisé de nos jours. Le froid est produit par un liquide ayant entre autres comme caractéristique, une température d’évaporation basse et un besoin important de chaleur pour se vaporiser.

8) L'effet Peltier:

C’est l’inverse de l’effet ZEEBECK (thermocouple). Si l’on soude deux métaux différents

convenablement choisis que l’on fait ensuite traverser par un courant électrique, on observe un dégagement de chaleur à l’une des soudures (soudure chaude) et une absorption de chaleur à l’autre soudure (soudure froide).

En multipliant le nombre de soudures on augmente la production de froid. Ce procédé est employé surtout en astronautique, mais certains réfrigérateurs fonctionnent sur ce principe.